Siamo specializzati nella verniciatura con prodotti ad acqua.

L’azienda è certificata ISO 14001.

Reparti

Amministrazione e logistica

Due persone che si occupano della gestione amministrativa, ambientale (iso 14001) e logistica (Documenti di lavorazione, Spedizione e aggiornamento listini)

Produzione

Ogni fase del ciclo di lavorazione viene eseguita con la massima cura e qualità, per ottenere un risultato finale esente da qualsiasi difetto.

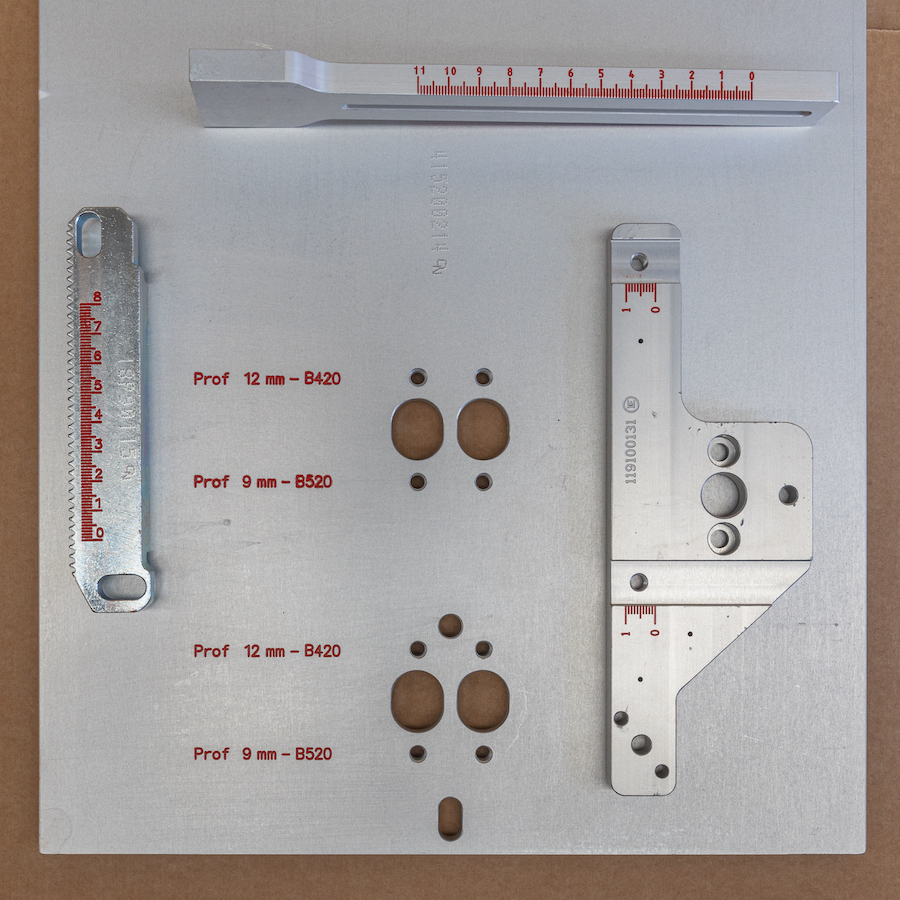

A fine ciclo vengono eseguiti controlli sulla resistenza e sullo spessore della vernice tramite micrometri.

La Tecnovernici è dotata di un impianto di verniciatura ad alta tecnologia e basso impatto ambientale, controllato da PLC dedicati alla movimentazione e alla gestione di tutte le fasi del processo (lavaggio, cabine, forni di asciugatura)

Produzione

Ogni fase del ciclo di lavorazione viene eseguita con la massima cura e qualità, per ottenere un risultato finale esente da qualsiasi difetto.

A fine ciclo vengono eseguiti controlli sulla resistenza e sullo spessore della vernice tramite micrometri.

La Tecnovernici è dotata di un impianto di verniciatura ad alta tecnologia e basso impatto ambientale, controllato da PLC dedicati alla movimentazione e alla gestione di tutte le fasi del processo (lavaggio, cabine, forni di asciugatura)

Lavorazioni in catenaria

Adatta per particolati di piccole-medie dimensioni. I particolari da sottoporre a lavorazione sono appesi in una apposita bilancella e trasportati lungo la linea con un trasportatore a rotaia aerea.

Preparazione

Dove possibile, molti particolari vengono trattati tramite cartatura superficiale, con carte a grana differente a seconda del materiale, prima di essere sottoposti a lavaggio.

Lavaggio

I particolari entrano in un tunnel statico, all’interno del quale vengono eseguiti trattamenti a spruzzo di lavaggio con fosfosgrassaggio a 60° C, seguiti da due risciacqui, uno con acqua fredda e l’ultimo ad acqua calda a 60° C. Al termine, i particolari vengono asciugati tramite getti di aria calda fino ad 80°C in un apposito forno a convezione forzata.

Finitura

Al termine dell’asciugatura, i particolari vengono sottoposti ad operazioni di stuccatura, mascheratura (e cartatura dove necessario), e viene eseguita una ulteriore leggera pulizia superficiale (se necessario), all’interno di una zona grigliata con aspirazione di polveri e vapori.

Verniciatura Primer

L’applicazione del Primer (fondo di verniciatura) avviene all’interno di una apposita cabina pressurizzata e riscaldata, con immissione di aria trattata dall’alto e aspirazione dal basso, ed è dotata di impianto per abbattimento dell’overspray ad umido. Dopo la verniciatura, in un apposto tunnel riscaldato a 50-60°C avviene la distensione e appassimento del Primer per ottimizzare la successiva applicazione di vernice.

Verniciatura Smalto

L’applicazione dello Smalto (vernice) a doppio strato avviene all’interno di una apposita cabina pressurizzata e riscaldata, con immissione aria trattata dall’alto e aspirazione dal basso, ed è dotata di impianto per l’abbattimento dell’overspray ad umido. Dopo la verniciatura, in un apposto tunnel riscaldato a 50-60°C avviene la distensione e appassimento dello smalto per ottimizzare la fase di essicazione della vernice.

Asciugatura

Ultima fase del processo di verniciatura, è l’essicazione della vernice in un apposito forno a 70-80°C, dove in 45-60 minuti circa si realizza l’essicazione finale della vernice. Successivamente i particolari vengono lasciati raffreddare in aria naturale.

Imballaggio

Dopo il raffreddamento, i particolari verniciati vengono sganciati dalle bilancelle dell’impianto, e riposti, imballati su pallet con cartone e pluriball, per preservare la verniciatura da graffi e urti durante il trasporto, e legati con film plastico o reggiatura in plastica dove necessario dove necessario.

Lavorazioni in impianto statico

Adatta per particolati di Grandi dimensioni; i particolari da sottoporre a lavorazione posso essere appesi – se dimensioni e peso lo consentono – in una apposita bilancella e trasportati lungo la linea con un trasportatore a rotaia aerea, limitatamente alle fasi di lavaggio e preparazione. Se per dimensioni e peso questo non è possibile, le fasi di preparazione e lavaggio vengono eseguite manualmente su strutture dedicate e con appositi prodotti, in una zona dotata di aspirazione di polveri e vapori.

Preparazione

Dove possibile, molti particolari vengono trattati tramite cartatura superficiale, con carte a grana differente a seconda del materiale, prima di essere sottoposti a lavaggio

Lavaggio

Dove le dimensioni e il peso lo consentano, viene utilizzato un tunnel di lavaggio con fosfosgrassaggio a 60°C e due risciacqui con acqua fredda e calda a 60°C, e successiva asciugatura in apposito forno ad 80°C con aria forzata. Quando questo non sia possibile per le dimensioni o la forma dei particolari, la pulizia avviene manualmente in una apposita zona dotata di aspirazione per polveri e vapori, tramite sostanze sgrassanti e detergenti, e asciugatura in aria.

Finitura

I particolari vengono sottoposti ad operazioni di stuccatura, mascheratura (e cartatura dove necessario), e viene eseguita una ulteriore leggera pulizia superficiale (se necessario), all’interno di una zona grigliata con aspirazione di polveri e vapori.

Verniciatura a fondo

Al termine della preparazione, i particolari di grandi dimensioni vengono

trasferiti nella cabina di verniciatura/asciugatura statica, pressurizzata e riscaldata, in cui avvengono le fasi di verniciatura del Primer e di asciugatura. La cabina è dotata di impianto di abbattimento con filtri a secco.

Verniciatura a smalto

Dopo l’asciugatura del Primer, viene applicato nella stessa cabina pressurizzata e riscaldata, il doppo strato di Smalto.

Asciugatura

Sempre nella cabina di verniciatura, avviene l’essiccazione della vernice a 65-70°C, dove in 45-60 minuti circa si realizza l’essiccazione finale della vernice. Successivamente i particolari vengono lasciati raffreddare in aria naturale.

Imballaggio

Dopo il raffreddamento, i particolari verniciati vengono riposti ed imballati su pallet con cartone e pluriball, per preservare la verniciatura da graffi e urti durante il trasporto, e legati con film plastico o reggiatura dove necessario.